Introducción

Vivimos tiempos insólitos que van a sacudir los cimientos sobre los que descansa nuestra sociedad. Esta pandemia debe servir para hacer un profundo ejercicio de introspección y analizar, por una parte, por qué hemos llegado hasta esta situación y, por otra, pensar qué estrategias debemos seguir como colectivo para que esta situación no se vuelva a dar o, al menos, que no nos encuentre desprevenidos. Nos ha pasado un tren de mercancías por encima.

No es mi intención alejarme de la temática de este blog, la metodología BIM, más bien al contrario, encuentro más motivos que nunca para contribuir a su divulgación. Y es que esta increíble situación que estamos viviendo, y también la clausura exigida, me anima a defender más que nunca el uso de esta metodología aplicada a un sector, el de la construcción que, quizá más que ningún otro, se alimenta de procesos obsoletos (por no decir poco saludables).

Me vienen ahora recuerdos de mis años más intensos de producción como jefe de obra, del año 2000 al 2010 aproximadamente, cuando viví, un tanto pasmado, pero del todo absorbido por mi trabajo, cómo emergían sin descanso grúas de construcción en cualquier ciudad o pequeño pueblo a lo largo y ancho de toda España.

Recuerdo cómo, en algunas de las promociones de viviendas en las que participé, eran habituales las operaciones de venta sobre plano antes de iniciar las obras. Pasados unos meses, esos mismos compradores sobre plano revendían de nuevo la vivienda aún no construida a un tercero, obteniendo por ello jugosos beneficios, gracias a una vertiginosa revalorización de la vivienda que en esa época subía como la espuma mes tras mes.

Este juego insano, del todo consentido y aplaudido por las autoridades y administración, era definido en ese momento como sólido crecimiento económico y majaderías de ese estilo.

Todos ya sabemos lo que sobrevino después a esa ambición ciega y permitida, un batacazo económico que dejó muy malherido al sector y que en realidad no pocas personas en aquella época ya pronosticaban que iba a suceder.

Ni mucho menos pretendo convertir esta entrada en un análisis sociológico de cuál fue el contexto de esa situación ni tratar de entender los comportamientos humanos que la justifican. En realidad, de lo único que puedo hablar con un cierto conocimiento es de construcción, arquitectura y de BIM.

Pero ¿cuál es el problema?

Aquellos años de intensa producción en realidad estaban lejos de representar una productividad ejemplar. Más bien al contrario, cuando en España se entregaban más viviendas que en el resto de países de Europa juntos, los índices de productividad de estos años de boom bajaron a niveles históricos. En los últimos tiempos, y con la lección en parte aprendida, los datos de productividad en el sector de la construcción han mejorado ligeramente.

En realidad, la

baja productividad es un mal que afecta no solo al sector de la construcción en España, sino que en realidad es una especie de lacra que le afecta a nivel mundial.

Estos datos de baja productividad son, si cabe, todavía más alarmantes cuando se compraran con otros sectores como puede ser el automovilístico o el aeronáutico, cuya curva de crecimiento muestra una mejora estable y sostenida a lo largo del tiempo durante las últimas décadas. La imagen que se muestra a continuación es elocuente:

|

|

Productividad en EEUU entre los años 1964-2012. Estudio llevado a cabo por Paul Teicholz, Paul Goodrum y Carl Haas.

|

Entonces, ¿cuál es el problema con el sector de la construcción? La respuesta es muy sencilla: se consumen muchos más recursos que los necesarios para obtener el producto final buscado.

Este problema se evidencia en la gestión tradicional de las obras, donde el derroche de recursos, tanto materiales, como personales, como de tiempo, se ha naturalizado como parte inherente del proceso.

Los que nos hemos dedicado a hacer obras durante muchos años lo sabemos bien, en mi caso sobre todo como de jefe de obra. Cada uno, desde su responsabilidad o dentro de una estrategia de empresa hemos hecho lo posible por mitigar esta especie de tradición de la construcción en la que cualquier reproche o intento de mejora queda sepultado por aquello de “las obras son así”.

Esta inercia no es fácil de corregir en un sector poco ágil con las nuevas tecnologías y donde el nivel de formación de los trabajadores es por lo general bajo, repercutiendo esta consideración de manera directa en la calidad de los procesos.

Esta falta de productividad, aunque no tan visible como puede ser una obra, la encontramos de manera equivalente y de forma no menos preocupante en el proceso de diseño. Es muy habitual en el sector encontrarse con proyectos que definen el edificio de forma defectuosa. Las razones de estas carencias en la etapa de diseño pueden ser diversas, como plazos de entrega muy limitados, presupuestos ajustados, derivas en la toma de decisiones por parte de la propiedad… Pero sobre todo se debe a la ineficacia más que demostrada a estas alturas de los sistemas de definición basados en CAD.

Los profesionales del sector conocemos bien cuáles son las carencias de los entornos de CAD. Los procesos automatizados prácticamente son inexistentes y el trabajo podemos casi entenderlo como un proceso manual o artesanal. Aun así sigue habiendo profesionales que se abrazan a estos procesos, quizás por nostalgia o quizá por miedo al cambio.

La definición coherente de los proyectos en entornos CAD supone un enorme esfuerzo de recursos materiales y humanos, que casi nunca se ven recompensados con un entregable riguroso y de calidad. La información en los diferentes soportes del proyecto no está conectada entre sí y, por tanto, la gestión de cambios acaba derivando en datos inconsistentes e información de poca calidad.

Método Toyota

Entonces, ¿cual es la solución? Difícil respuesta ¿verdad? En estos últimos días de encierro he tenido la oportunidad de leer la guía Lean construction y la planificación colaborativa metodología del last planner® system” de la que son autores Juan Felipe Pons Achell e Iván Rubio Pérez, publicada por el Consejo General de la Arquitectura Técnica y cuya descarga es abierta y gratuita.

Sin duda recomiendo su lectura. Para aquellos que no la conozcan,

la metodología Lean Construction define un modelo de gestión en el que se pretende minimizar o reducir al mínimo la pérdida de recursos en el proceso de manufactura y en paralelo busca la creación de máximo valor para el cliente final.

En origen, fue concebida en Japón allá por los años 40 por

Taiichi Ohno, ingeniero de la marca Toyota. Años más tarde, especialmente durante la crisis energética de los años 70, su método fue tomado como referente mundial al alcanzar niveles de productividad muy elevados pese a las condiciones adversas, en este caso con la fabricación de coches, cuando su competencia apenas podía sobrevivir. El método, técnicamente llamado

Toyota Production System o TPS, es popularmente conocido como

«método Toyota».

|

|

-Estrategia de las 5S Seiri : Clasificación – Seiton : Orden – Seiso : Limpieza – Seietsu : Estandarización Shitsuke : Disciplina. Método de las 5 S, incluido dentro del método Toyota. Fuente : Blog Sara Marines / http//hana.bi-

|

Traigo aquí la estrategia de las 5 S (de las palabras en el idioma original japonés) como parte fundamental de los modales japoneses, también creada desde la empresa Toyota. Se destacan la clasificación, orden, limpieza, estandarización y disciplina como universales y aplicables en realidad a cualquier sector. Completo a continuación cuales son las claves del método Toyota, más vigentes que nunca:

- Trabajo en equipo

- Filosofía a largo plazo

- Respeto al otro, entenderlo y crear un vínculo de mutua confianza

- Solicitar el material necesario justo en cantidad y tiempo (Sistema PULL o justo a tiempo)

- Tomar decisiones lentamente y por consenso

- Implantar decisiones rápidamente

- Estandarización de tareas

- Control visual de tareas para evitar vicios ocultos

- Aprendizaje de errores propios y cultura de la mejora continua

- Uso de tecnología fiable y probada.

Habrá quien piense que este decálogo es un tanto utópico, pero la empresa Toyota lo viene utilizando desde los años 70 con un incuestionable éxito. Tanto es así que ha despertado el interés de numerosas organizaciones que lo han querido adoptar. Incluso el método ha sido donado con fines benéficos para alguna organización caritativa.

Lean Construction: Last Planner System

La aplicación de este método o modelo de gestión, en origen pensado para la fabricación de vehículos, tiene su equivalente en la construcción con el llamado

Last Planner System (LPS). Desarrollado por

Glenn Ballard y

Greg Howell en los años 90, el sistema pretende trasladar toda la filosofía

lean al mundo de la construcción que, desde luego, tiene unas particularidades especificas con respecto a la planificación de una cadena de montaje de coches. En esencia, la diferencia es que en una obra de construcción los operarios son los que circulan alrededor del elemento que se construye y en una cadena de montaje es el elemento fabricado el que se desplaza y el personal permanece estable en su zona de trabajo. A esto hay que añadir un factor fundamental y muy condicionante y es que una obra se desarrolla a la intemperie en un porcentaje importante con respecto al total.

Antes de enumerar los fundamentos del LPS, destaco aquí dos premisas que podríamos entender como punto de partida sobre lo que se fundamenta todo lo que viene después:

- Todos los planes son pronósticos y todos los pronósticos son incorrectos.

- Cuanto más se detalla el pronóstico a largo plazo, más incorrecto se vuelve.(1)

(1) Fuente : Guia » Lean construction y la planificación colaborativa metodologia de las planner ® system»

Es decir, algo que ya intuíamos los jefes de obra, la planificación a 18 meses vista es imposible que se cumpla. Los enormes diagramas de Gantt que cuelgan en las paredes de las casetas de obra son puramente decorativos y solo transmiten una falsa apariencia de planificación temporal.

El LPS apuesta por focalizarse en los flujos de trabajo, y esa atención solo puede hacerse a corto plazo y teniendo en cuenta a todos los actores o unidades productivas involucrados en el proceso. Esta apuesta se enmarca dentro del llamado esquema Se debe-Se puede-Se hará, es decir, dentro del escenario del deber de realizar la unidad de producción que corresponda, hay que crear las condiciones para que esta se pueda hacer. De esta manera, el trabajo se hará. Este esquema se plasma de forma muy expresiva y muy bien entendida en la siguiente imagen:

|

| -Esquema Se debe- Se puede – Se hará. Fuente: Guía “lean construction y la planificación colaborativa metodología del last planner® system”- |

Así pues, resumimos aquí cuales son las bondades que se buscan con la

aplicación del sistema de gestión LPS:

- Cumplimiento de plazo y presupuesto.

- Mejora de la productividad, calidad y

seguridad.

- Mejor integración y comunicación entre los

subcontratistas.

- Definición de dependencias entre

subcontratistas.

- Implicación en fases tempranas.

- Reducción de incertidumbre.

- Mejor gestión del riesgo y la variabilidad.

- Mejora continua.

- Mayor satisfacción del cliente. (2)

(2) Fuente : Guia » Lean construction y la planificación colaborativa metodologia de las planner ® system»

Hay que destacar que no aparece como objetivo explícito abaratar costes, aunque esto pueda ser consecuencia de la aplicación correcta del método. La prioridad es maximizar el valor del producto, su calidad y la armonía de los flujos de trabajo. Sin querer entrar ni mucho menos en los detalles del sistema LPS, me conformo con destacar aquí la esencia de este modelo de trabajo, más necesario ahora que nunca, por la optimización de recursos, tanto materiales como humanos y por buscar un modelo colaborativo en el que se respeta al otro.

BIM + Lean Construction + IPD

Muchas de las grandes empresas constructoras y promotoras de España y otros países ya se han puesto a la labor de actualizar sus métodos de trabajo para adaptarlos a este nuevo escenario. Poco a poco van asumiendo que al final todo el mundo sale ganando en procesos transparentes y previsibles. Se acabó aquello de que «a río revuelto ganancia de constructoras». Eso no lleva a ninguna parte.

Así, otra de las patas que acaba de dar estabilidad a todo el proceso es la aplicación de la

metodología BIM. La creación del modelo virtual, en el que definimos la geometría del edificio con toda su información asociada, nos da una capacidad de anticipación y previsión enorme.

Si además esa información está perfectamente estructurada, clasificada y actualizada y es accesible para todos los agentes involucrados en un lugar común

(CDE) estaremos contribuyendo a la transparencia del proceso y a unos flujos de trabajo armoniosos.

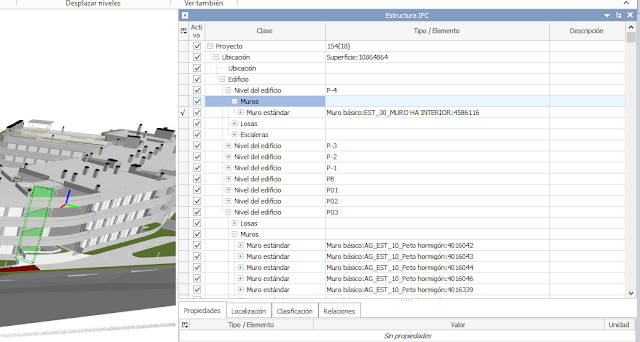

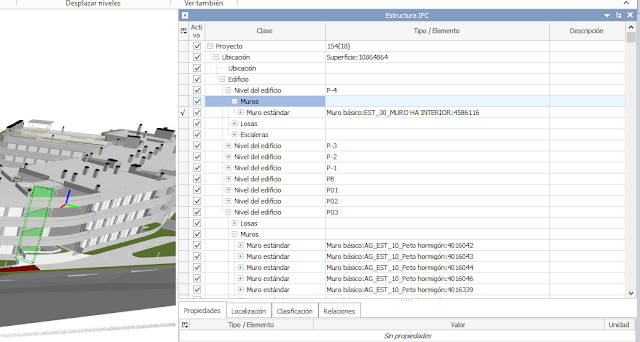

|

| Ejemplo de clasificación de un elemento del proyecto dentro de la estructura de IFC. Fuente: Elaboración propia |

Información de calidad y coherente, eso es lo que nos proporciona la metodología BIM gracias a las herramientas que automatizan cada vez más los procesos de elaboración de proyectos.

La combinación de estos procesos desde luego no es fácil, su implantación será un proceso lento y probablemente sea la próxima generación la que adopte este modelo íntegramente de forma natural.

Por no extenderme mucho más, el escenario ideal para el desarrollo de estas metodologías, BIM y

Lean Construction, sería hacerlo en el marco contractual del IPD (

Integrated Project Delivery). Para los interesados, dejo

aquí el enlace de otra entrada de este blog en la que desarrollo este tipo de contratación y otros temas relacionados con más detalle.

Conclusiones

La estandarización de procesos y la optimización de recursos va a dejar de ser una opción para convertirse en una obligación. Y hablamos de responsabilidad social y apuesta por un futuro sostenible. Podemos entender la increíble situación que estamos viviendo como una especie de aviso o advertencia. El derroche y despilfarro ya no se va a admitir en ninguna de sus vertientes.

El sector de la construcción se mueve poco a poco y quizá este golpe muy duro que estamos sufriendo ayude a medio plazo a apostar definitivamente por el camino de la industrialización y prefabricación.

Los aparejadores y arquitectos técnicos tenemos aquí, más que una oportunidad, una responsabilidad social para facilitar la introducción de estas metodologías en el sector. Ojalá así sea.

· Marc Bach: http://leanbimconstruction.com/info

· A3 Lean Construction: https://a3leanconstruction.com/

Muy interesante Alfonso. En alguna ocasión he investigado algo sobre el tema pero me quedé mucho antes que tú. Sin duda en industria llevan mucha ventaja en esto, todavía queda por hacer.

Un saludo

Jose

Gracia Jose por tu comentario. Desde luego la construcción y arquitectura tienen mucho que aprender de la ingeniería industrial.

Saludos¡¡

Alfonso

Excelente publicación